Procédé plasma de dépôt

1.2 Dispositif expérimental de dépôt

1.2 Dispositif expérimental de dépôt

Description du réacteur employé et de la méthodologie de dépôt pour les travaux de la thèse

1. Le réacteur de dépôt

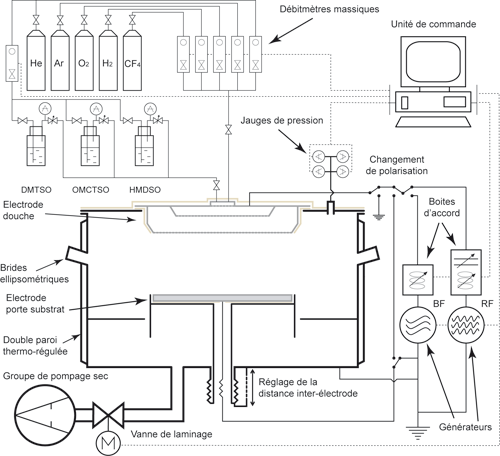

Le réacteur de dépôt a été spécialement conçu par nos soins dans le cadre de la thèse et pour les besoins des travaux de thèse. Il est représenté de manière schématique sur la figure 1. Il est composé d’une enceinte cylindrique de 400 mm de diamètre en acier inoxydable (Z2 CND 17.12) munie d’une double paroi afin de permettre la thermalisation du réacteur. L’enceinte est pourvue de différents piquages pour toutes les fonctions standard : hublot de visualisation, bride de pompage, remise à la pression atmosphérique, pompage, mesures ellipsométriques, mesures de pression et injection des gaz. L’introduction des échantillons se fait par le dessus grâce à une bride sur charnière. L’enceinte a été réalisée à façon par MECA 2000. Le mise sous vide est assurée par un groupe de pompage sec (pompe primaire et roots) Alcatel 601 d’une capacité de 600m3·h−1 et permettant d’atteindre un vide limite de 1 Pa. La régulation du pompage est assurée par une vanne de laminage automatique VAT. L’introduction des gaz est contrôlée par des débitmètres massiques MKS. La pression est mesurée par des jauges capacitives MKS de type Baratron de 1 mbar, 10 mbar et 1 bar.

Le plasma est généré par une décharge capacitive diode symétrique. L’électrode porte-substrat est en aluminium (2017-A) et mesure 250mm de diamètre. L’électrode supérieure est de type « douche » afin de permettre un mélange des gaz et un écoulement optimaux.

Cette électrode est également en aluminium et mesure 250mmde diamètre. L’installation est équipée de deux types de générateur de décharge électrique : un générateur basse fréquence (40 − 400 kHz) RFPP d’une puissance de 3kW et un générateur radio-fréquence (13,56 MHz)

Dressler Cesar 1310 d’une puissance de 1 kW. La condition d’accord est obtenue grâce à une boîte d’accord manuelle dans le cas du générateur basse fréquence et grâce à une boîte d’accord automatique dans le cas du générateur radio-fréquence.

Le montage électrique permet de polariser indépendamment l’électrode porte-substrat et l’électrode-douche et de relier l’électrode non polarisée à la masse. De plus, la distance inter-électrode peut être ajustée de 5 à 70 mm au moyen d’une vis micrométrique.

Les précurseurs liquides sont maintenus en température dans des pots de bullage à l’hélium. Ils sont injectés en phase vapeur grâce à leur tension de vapeur à la température de maintien. Le flux d’hélium permet de favoriser leur transport et d’atteindre rapidement un régime permanent. La pression dans le bulleur est ajustée grâce à une vanne micrométrique de laminage en sortie de bulleur. Une jauge de pression capacitive MKS de type microBaratron permet de mesurer la pression dans le bulleur. Tous les équipements de l’installation sont contrôlés via un logiciel informatique élaboré sous LabView pour nos besoins. Le logiciel permet, entre autres, l’exécution de tâches de manière automatique et l’enregistrement de tous les paramètres au cours des différentes opérations.

2. Le précurseur

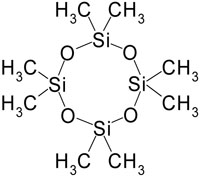

Cette étude est presque exclusivement dédiée au dépôt PECVD à partir d’un précurseur organosilicié à caractère cyclique, l’octaméthylcyclotétrasiloxane. L’octaméthylcyclotétrasiloxane

(OMCTSO ou D4), C![]() H

H![]() O

O![]() Si

Si![]() , est une molécule organosiliciée qui a la particularité de présenter un cycle composé de quatre groupements –OSi(CH

, est une molécule organosiliciée qui a la particularité de présenter un cycle composé de quatre groupements –OSi(CH![]() )

)![]() – (figure 2). Il est à l’état liquide à température ambiante. Ce précurseur provient dans cette étude de la société Aldrich et présente une pureté supérieure à 98%.

– (figure 2). Il est à l’état liquide à température ambiante. Ce précurseur provient dans cette étude de la société Aldrich et présente une pureté supérieure à 98%.

CAS : 556-67-2

M = 296,6 g·mol−1![]() = 956 kg·m−3

= 956 kg·m−3![]() = 448 K

= 448 K![]() = 290 K

= 290 K

FIGURE 2 – Représentation schématique de la molécule OMCTSO et propriétés physiques.

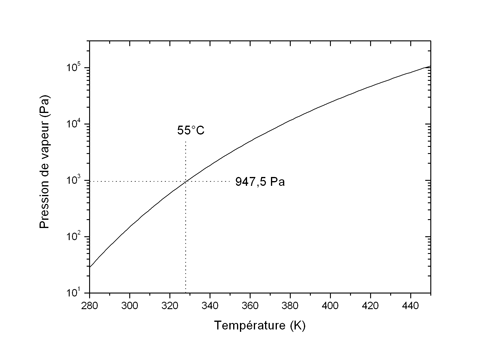

L’octaméthylcyclotétrasiloxane est une substance de classe 3 à toxicité aiguë. Il faut éviter toute inhalation, ingestion, tout contact avec la peau ou les yeux. C’est un produit inflammable produisant des fumées toxiques lors sa combustion. C’est également un polluant pour les milieux aquatiques. Les paramètres de la loi d’Antoine donnés par la base NIST [1] (National Institute of Standards and Technology) d’après R. C. OSTHOFF [2] sont reportés ci-dessous. La pression de vapeur saturante en fonction de la température est représentée sur la figure 3. Pour tous les matériaux élaborés dans cette étude, le précurseur est maintenu à 55° C.

![]()

Nous utilisons également un précurseur linéaire, le décaméthyltétrasiloxane (DMTSO, C![]() H

H![]() O

O![]() Si

Si![]() ) dont les résultats expérimentaux en polymérisation plasma ne sont pas présentés

) dont les résultats expérimentaux en polymérisation plasma ne sont pas présentés

ici mais parfois utilisés à titre de comparaison. L’hexaméthyldisiloxane (HMDSO, C![]() H

H![]() OSi

OSi![]() ) nous a servi à valider le comportement du réacteur lors de sa mise en fonctionnement (grande quantité de données expérimentales disponibles dans la littérature). Ce précurseur nous sert également quotidiennement à la synthèse à basse température de silice pour différents dispositifs réalisés au laboratoire. Le DMTSO et l’HMDSO sont respectivement maintenus à 65° C et 45° C dans les bulleurs.

) nous a servi à valider le comportement du réacteur lors de sa mise en fonctionnement (grande quantité de données expérimentales disponibles dans la littérature). Ce précurseur nous sert également quotidiennement à la synthèse à basse température de silice pour différents dispositifs réalisés au laboratoire. Le DMTSO et l’HMDSO sont respectivement maintenus à 65° C et 45° C dans les bulleurs.

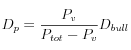

Débit de précurseur. Si l’on écrit un bilan de matière pour le précurseur au niveau du bulleur pour un système en régime parfaitement établi, sans accumulation ni création, on obtient :

![]()

Où ![]() est la fraction molaire en précurseur du flux

est la fraction molaire en précurseur du flux ![]() sortant du bulleur.

sortant du bulleur.

Le flux sortant étant simplement la somme du flux de précurseur évaporé et du flux de gaz de bullage, on peut écrire :

![]()

Si l’on fait l’hypothèse que dans le bulleur  (gaz parfaits et pression partielle en précurseur égale à sa pression de vapeur saturante), alors en régime parfaitement établi

(gaz parfaits et pression partielle en précurseur égale à sa pression de vapeur saturante), alors en régime parfaitement établi ![]() et l’on peut écrire :

et l’on peut écrire :

Ainsi, la connaissance de la tension de vapeur ![]() et de la pression dans le bulleur

et de la pression dans le bulleur ![]() permet d’estimer le débit de précurseur. On peut donc modifier aisément ce débit en ajustant le débit de bullage et la pression dans le bulleur. Cette dernière est réglée par une vanne de laminage micrométrique étranglant l’orifice de sortie des gaz. Nous avons effectué des mesures de débit qui permettent de valider les estimations faites par ce calcul. Au cours de l’étude, tous les débits sont exprimés en « sccm » pour Standard Cubic Centimeter per Minute qui traduit la notion de débit volumique en conditions normales de température et de pression. Cette unité permet de comparer aisément les flux, quelle que soit la pression de travail du procédé.

permet d’estimer le débit de précurseur. On peut donc modifier aisément ce débit en ajustant le débit de bullage et la pression dans le bulleur. Cette dernière est réglée par une vanne de laminage micrométrique étranglant l’orifice de sortie des gaz. Nous avons effectué des mesures de débit qui permettent de valider les estimations faites par ce calcul. Au cours de l’étude, tous les débits sont exprimés en « sccm » pour Standard Cubic Centimeter per Minute qui traduit la notion de débit volumique en conditions normales de température et de pression. Cette unité permet de comparer aisément les flux, quelle que soit la pression de travail du procédé.

3. Le protocole

Les substrats utilisés pour cette étude sont des tranches de silicium monocristallin (wafer) polis sur une face, de type P (bore), [100], fournis par MEMC. Les tranches ont un diamètre de 100mm (épaisseur 525 μm) ou de 200mm (épaisseur 725 μm). Pour les campagnes d’étude,

ils sont découpés en morceaux 5 cm2 de surface. Pour les mesures d’absorption infrarouge, les substrats sont des disques de KBr de 15 mm de diamètre et 3 mm d’épaisseur fournis par Thermo Electron. Nous avons utilisé un seul et même lot pour toute l’étude de manière à bénéficier d’une densité identique de défauts et d’impuretés.

L’enceinte est maintenue à température constante (55° C) via une circulation thermorégulée de fluide (huile siliconée) dans la double paroi. Après disposition des substrats sur l’électrode, le réacteur est mis sous vide et maintenu au vide limite (1 Pa) quelques minutes. Les échantillons sont ensuite nettoyés et préparés au dépôt par une exposition de 2 min à un plasma basse fréquence argon-oxygène en polarisant l’électrode porte-substrat. Les conditions sont les suivantes : 400 sccm d’argon, 100 sccm d’oxygène, pression dans l’enceinte régulée à 50 Pa, puissance dissipée de 200 Wet distance inter-électrode de 20 mm.

Le réacteur est de nouveau maintenu au vide limite quelques minutes. Le gaz de bullage est ensuite introduit dans le bulleur à la consigne désirée puis le bulleur est ouvert. La pression dans le bulleur est ajustée par la vanne de laminage afin d’obtenir le débit en gaz de précurseur désiré. Le gaz de dilution est introduit dans l’enceinte. La pression dans l’enceinte est ajustée grâce à la vanne de laminage entre le réacteur et le groupe de pompage. Lorsque la pression est stable, le système est maintenu ainsi quelques dizaines de secondes.

La décharge électrique est ensuite établie. Tous les résultats présentés ici concernent une décharge radio-fréquence où l’électrode-douche (électrode supérieure) est polarisée. La décharge est contrôlée en puissance de consigne. Cette consigne est appliquée directement (pas de palier). L’accord est réalisé via un circuit automatique (sondes du circuit d’accord reliées au générateur) dont les positions des capacités variables auront été préalablement réglées au plus proche de l’accord parfait par le biais d’une expérience préalable au dépôt. Ainsi, l’accord est obtenu presque instantanément. Pour tous les procédés présentés ici, la puissance réfléchie n’excède jamais 0,6% de la consigne. Lorsque le temps de dépôt est écoulé, la décharge est stoppée.

Tous les gaz sont coupés et le réacteur est remis au vide limite. La remise à la pression atmosphérique s’effectue avec de l’argon. Les échantillons sont sortis puis stockés dans des boîtes en polystyrène ou dans des Fluoroware pour les wafers complets.

Lorsque les éléments du réacteur supportent plus de 1 ou 2 μm de dépôt, celui-ci est nettoyé au moyen d’une gravure plasma à base d’un mélange de tétrafluorure de carbone (CF![]() ) et d’oxygène. Les conditions sont les suivantes : 300 sccm de CF

) et d’oxygène. Les conditions sont les suivantes : 300 sccm de CF![]() , 600 sccm d’oxygène, pression dans l’enceinte régulée à 50 Pa, distance inter-électrode de 20 mm et puissance basse fréquence appliquée à l’éléctrode supérieure puis inférieure de 300 W pendant un temps qui est fonction de l’épaisseur à graver. Cette procédure est très efficace mais présente l’inconvénient majeur de polluer le réacteur avec du fluor. Pour limiter ce problème, avant chaque dépôt, une couche de 150 nm de polysiloxane plasma très réticulé est déposée. Cette procédure permet de ne plus détecter de fluor en XPS à la surface des dépôts réalisés par la

, 600 sccm d’oxygène, pression dans l’enceinte régulée à 50 Pa, distance inter-électrode de 20 mm et puissance basse fréquence appliquée à l’éléctrode supérieure puis inférieure de 300 W pendant un temps qui est fonction de l’épaisseur à graver. Cette procédure est très efficace mais présente l’inconvénient majeur de polluer le réacteur avec du fluor. Pour limiter ce problème, avant chaque dépôt, une couche de 150 nm de polysiloxane plasma très réticulé est déposée. Cette procédure permet de ne plus détecter de fluor en XPS à la surface des dépôts réalisés par la

suite.

[1] NIST. Chemical Webbook. www.nist.gov, 2006.

[2] R. C. OSTHOFF, W. T. GRUBB, and C. A. BURKHARD. Physical Properties of Organosilicon Compounds. I. Hexamethylcyclotrisiloxane and Octamethylcyclotetrasiloxane. Journal of American Chemical Society, 75, pages 2227–2229, 1953.

Avertissement

Le contenu de cet article est une reproduction numérique en ligne de la thèse de Mathias Borella soutenue en octobre 2006. Seules les informations délivrées dans l'édition papier du manuscrit font foi, sont valides et vérifiées. En cas de doute, merci de vous y référer.

Cet article a été publié en ligne pour la première fois en Mars 2009. Il a été passé en revue pour la dernière fois le 11 novembre 2014.

Messages

1. 1.2 Dispositif expérimental de dépôt, 8 février 2013, 16:00

Bonjour,

Pouvez vous me dire svp ou peut on trouver les bulleur pour les précurseur.

Merci

2. 1.2 Dispositif expérimental de dépôt, 16 juin 2009, 07:59, par abaidia S.E.H

Cher Monsieur,

Actuellement je suis en cours de monter un système de pvd pour les dépots de couches minces.

Est-il possible d’avoir les vi du générateur Cesar et la boite d’accord, car je n’arrive pas à les avoir.

Merci d’avance.

1. 1.2 Dispositif expérimental de dépôt, 18 juin 2009, 23:26, par Mathias Borella

Bonjour,

vous pouvez aller sur le site du distributeur français et prendre contact. A votre disposition si nécessaire.

Cordialement,

MB.